АО «НТЦД»

Центр диагностикиE-mail:

Адрес: 109518, г. Москва, ул. Газгольдерная, д. 14, оф. 329

Телефон/Факс: (495) 690-9195

Комплексный подход к диагностированию электроприводной арматурыКомплексный подход к диагностированию электроприводной арматуры применительно к задачам управления ресурсом

1. ВведениеВнастоящее время плановые ремонты оборудования АЭС осуществляются с регламентированной периодичностью и в объеме, установленном в нормативной и эксплуатационной документации, независимо от текущего технического состояния оборудования в момент начала ремонта. Практика эксплуатации и опыт проведения ремонтов систем и оборудования АЭС показывает, что плановые ремонты выполняются чаще, чем это требуется по техническому состоянию оборудования, при этом не исключается возможность пропуска дефектов. Арматура с электроприводом является одним из многочисленных объектов для планового ремонта на АЭС. На одном энергоблоке с реактором ВВЭР-1000 насчитывается более 3000 технологических позиций электроприводной арматуры (ЭПА), поэтому выполнение работ по ее ремонту является сложной технической, организационной и экономической задачей. Переход на стратегию ремонта по фактическому техническому состоянию заключается в том, что объемы и моменты начала ремонтов определяются техническим состоянием оборудования. Оценка технического состояния выполняется с периодичностью и в объеме, установленными нормативными документами. Проведение ремонтов по техническому состоянию способствует оптимизации материально-технических затрат и уменьшению потерь (в частности, недовыработки электроэнергии), обусловленных простоями, необходимостью проведения внеплановых ремонтов. 2. Пути решенияСовременный уровень развития вычислительной и измерительной техники позволяет организовать систему сбора и анализа диагностической информации, позволяющей по ряду параметров определять работоспособность оборудования и отслеживать изменения данных параметров. Система, оперирующая диагностической информацией, должна включать в себя следующие основные компоненты:

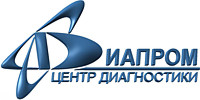

3. Реализация диагностирования арматуры в АСУ ТП Рисунок 1. Окно диагностирования регулирующего клапана в системе СВБУ Рисунок 1. Окно диагностирования регулирующего клапана в системе СВБУВ настоящее время в качестве базовых средств автоматизации для атомных станций применяются типовые программно-технические средства (ТПТС) производства ВНИИА. Система автоматизации ТПТС предназначена для реализации функций контроля и управления технологическими процессами на тепловых и атомных электростанциях и других объектах энергетики. ТПТС аттестованы для применения в системах управления высокой ответственности, в частности, она может применяться в системах безопасности атомных электростанций. В структуре общей системы контроля и управления энергоблоком система автоматизации ТПТС занимает уровень низовой автоматики. Система имеет связи с технологическим процессом через датчики и исполнительные механизмы (ИМ), позволяет производить прием и выдачу аналоговых и двоичных сигналов, преобразование и обработку полученной информации по заданным алгоритмам, формировать необходимые воздействия на управляемый объект и обмениваться информацией с информационно-управляющей системой. Пример экранной формы системы приведен на рисунке 1. Функциональные модули ТПТС имеют широкий спектр инструментов для контроля подключенных ИМ – запорно-регулирующей арматуры и электродвигателей. Помимо контроля состояния цепей управления и линий связи с ИМ, встроенные средства позволяют обнаруживать следующие дефекты ИМ:

Благодаря высокой степени интеграции с системами верхнего блочного уровня (СВБУ), диагностическая информация ТПТС отображается оператору в режиме реального времени, что позволяет своевременно реагировать на возникающие неисправности. 4. Методы оценки технического состояния арматуры и электроприводаМетоды оценки технического состояния арматуры основаны на измерении физических характеристик и последующего анализа данных по соответствующей методике. При этом необходимо оценивать как функцию герметичности (контроль протечек), так и функцию срабатывания арматуры (контроль при выполнении операций "открытие-закрытие"). 4.1. Метод ультразвуковой локации протечек

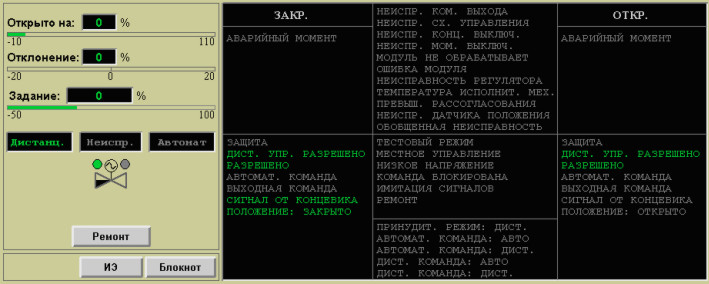

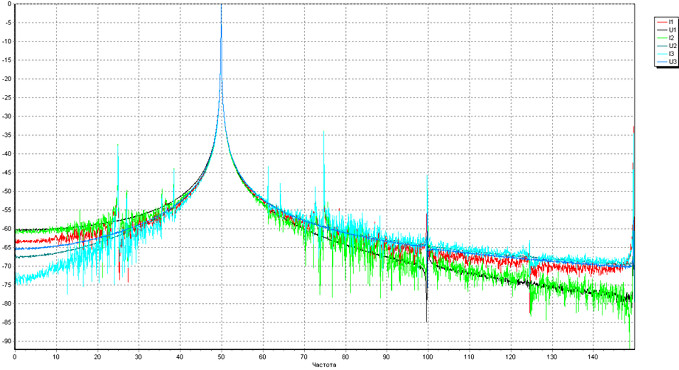

Контроль герметичности арматуры при помощи ультразвукового локатора проводится путем замера уровня сигнала по ходу движения жидкости методом четырех точек ("метод ABCD"), рисунок 2, а). Для определения протечки, выполняются измерения уровня шума в точках А, В, С и D, по направлению движения среды при наличии перепада давления на затворе арматуры, рисунок 2, б). Затем выполняется сравнение интенсивности ультразвукового сигнала в точках А, В, С и D. Если уровень ультразвукового сигнала в точке С выше, чем в точках В и А, то арматура считается негерметичной. При увеличенном уровне сигнала в точке D можно утверждать, что регистрируется шум от сторонних источников (дросселирование, насосы). 4.2. Метод диагностирования по сигналу активной мощностиМетод заключается в наблюдении за сигналами активной мощности электропривода при выполнении операций "открытие-закрытие" по трем фазам и проверке уровня данного сигнала в особых точках кривой, соответствующих приведению в движение узлов и элементов арматуры, на превышение допустимых значений (рисунок 3). Особенностью метода является возможность автоматизации процессов сборки и обработки данных и возможность расчета опорных значений и доверительных интервалов на основании кинематических схем. Последующее сравнение параметров с принятыми опорными значениями, полученными путем кинематических расчетов или статистических исследований по данным типам арматуры, позволяет диагностировать состояние соответствующих узлов и элементов. Одной из задач, требующих решения при таком подходе, является создание базы данных опорных параметров, содержащей данные высокой степени точности (с погрешностью не более 1 %). Погрешность определения многих параметров арматуры и привода, закладываемых конструкторами по ТУ, составляет 10 % и более, что не позволяет использовать их для диагностирования на ранних стадиях развития дефектов. Одним из способов решения задачи является создание статистической базы данных опорных параметров, которая корректируется с учетом проведения ремонтов, обнаруженных и зафиксированных (т.е. описанных и измеренных) дефектов.  Рисунок 3. Пример переходного процесса при пуске задвижки Ду 600, Рисунок 3. Пример переходного процесса при пуске задвижки Ду 600,электропривод с двигателем мощностью 11,8 кВт, операция «открытие» 4.3. Метод спектрального анализа мгновенной мощностиМетод аналогичен принятым подходам вибрационной диагностики и заключается в контроле собственных частот электропривода и арматуры. Для анализа рассматривается спектр сигнала тока на участке рабочего хода с установившейся скоростью движения рабочего органа (рисунок 4). Проблемой применения данного метода является необходимость анализа получаемых спектров специалистом высокой квалификации, владеющим расчетным аппаратом определения частот вынужденных колебаний и выделения частот и гармоник из исходного спектра и имеющим навыки определения неисправностей.  Рисунок 4. Спектр сигналов тока и напряжения арматуры с электроприводом Рисунок 4. Спектр сигналов тока и напряжения арматуры с электроприводом4.4. Метод контроля крутящего моментаМетод может применяться после проведения процедуры "калибровки" привода (установка зависимости крутящего момента от активной мощности). Одновременно с этой процедурой проводится настройка моментных муфт с целью установки диапазонов крутящего момента по требованиям технических условий (ТУ). "Калибровка" электроприводов проводится на специализированном стенде. К общему свойству, присущему вышеперечисленным методам, относится наличие характерных диагностических признаков дефектов и параметров, свидетельствующих о развитии дефектов. Методы контроля активной мощности более пригодны для определения состояния внутрикорпусных узлов арматуры, а методы спектрального анализа – для определения состояния электропривода и электродвигателя как элементов, содержащих большое количество вращающихся частей. 5. Реализация непрерывного контроляВажным элементом реализации стратегии ремонта по фактическому состоянию является реализация постоянного контроля технического состояния оборудования и контроль остаточного ресурса объектов [1]. В таком случае принятие решений о ремонте и планирование ремонта производится на основе информации о техническом состоянии контролируемых объектов, формируемой при помощи систем диагностирования. Алгоритм реализации подобной стратегии показан на рисунке 5. Стратегия основана на том, что при помощи систем диагностирования производится контроль параметров оборудования с определенной периодичностью [2]. Ограниченный ряд параметров контролируется в автоматическом режиме, а остальные параметры – в ручном, чем достигается целостность информации и повышается скорость ее обработки. Если по данным систем обнаружены признаки дефектов, но параметры находится в рамках норм и определенный остаточный ресурс соответствует требуемому, принимается решение об изменении категории ремонта данной арматуры. В противном случае информация о текущем состоянии передается во внешние системы. 6. Комплексная системаОбъединение диагностической информации, поступающей от применяемых систем, и применение методов ее совместного анализа возможно в рамках комплексной системы. Комплексная система диагностирования арматуры с электроприводом (КСДЭА) включает в себя следующие основные элементы (рисунок 6): 1. Автоматизированное рабочее место эксперта-диагноста (АРМ). 2. Сервер базы данных (БД "Арматура"). 3. Переносные и автономные средства диагностирования электропривода и арматуры (типа "НЭП-256", "Крона-517"), ультразвуковые портативные приборы для оценки герметичности арматуры (типа "Ultraprobe"). 4. Стационарная система диагностирования арматуры, запорной и(или) регулирующей (СДЭА, ССДЭА, СД-ЭРА). 5. Шлюз обмена данными с СВБУ. 6. Система контроля крутящего момента электропривода. 7. Шлюз обмена с базой данных системы ТОиР (БД "ТОиР"). 8. Линии связи станционной ЛВС. Подсистемы сбора диагностической информации, выполнены в виде переносного комплекса сбора данных ПКСД [3], или стационарной системы диагностирования электроприводной арматуры СДЭА [4]. Переносной комплекс сбора данных (ПКСД) позволяет производить оперативную диагностику арматуры и электропривода по сигналу активной мощности, сигналу тока и концевых выключателей при участии оператора-эксперта. Стационарная система диагностирования арматуры (СДЭА) предназначена для измерения сигналов тока, напряжения и активной мощности электропривода, концевых выключателей, записи данных и формирования файлов с диагностической информацией, формирования битовых телеграмм о состоянии арматуры и передачи их во внешние системы. Сервер базы данных арматуры (БД «Арматура») представляет собой стойку с промышленным компьютером и накопителем на жестких дисках большой емкости. Сервер предназначен для долговременного хранения файлов измерений, резервных копий, поддержки функционирования системы управления базой данных (СУБД). Шлюз обмена данными с СВБУ предназначен для приема из СВБУ данных о техническом состоянии ИМ арматуры и передачи в СВБУ обобщенной диагностической информации в виде телеграмм. Шлюз обмена данными с БД ТОиР предназначен для импорта из БД ТОиР информации, содержащейся в паспортах оборудования, данных об обнаруженных неисправностях, проведенных ремонтах и т.д. Посредством этого шлюза также осуществляется экспорт в БД ТОиР результатов диагностирования. Автоматизированное рабочее место (АРМ) эксперта-диагноста представляет собой персональный компьютер с расширенными возможностями отображения информации, в частности информации из БД и результатов измерений. На АРМ устанавливается специализированное программное обеспечение, выполняющее следующие функции:

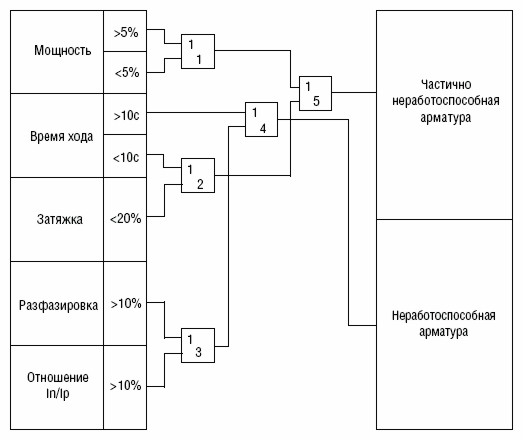

Каждая из подсистем комплексной системы обладает своими преимуществами и недостатками. Преимуществом применения ПКСД является возможность быстрого увеличения объема контролируемого оборудования. Однако в ходе эксплуатации ПКСД на Волгодонской АЭС, отмечены следующие недостатки: 1) большая погрешность измерений (до 3 %); 2) проведение (90 %) измерений только при выполнении плановых прокруток во время ППР; 3) невозможность проведения контроля одновременно срабатывающей арматуры; 4) невозможность автоматического диагностирования арматуры; 5) значительный промежуток времени от проведения измерений до выдачи заключения о техническом состоянии арматуры; 6) дополнительные трудозатраты на проведение измерений. Данные недостатки могут быть устранены при оснащении энергоблоков стационарной системой диагностирования электроприводной арматуры. Стационарная система, помимо автоматического сбора данных, может на нижнем уровне осуществлять оценку технического состояния в автоматическом режиме и передавать результаты во внешние системы посредством штатных ТПТС. 7. Алгоритм формирования телеграмм о состоянии арматуры для передачи в СВБУДля оценки технического состояния арматуры на нижнем уровне, в первую очередь, требуется ограничить ряд параметров используемых для анализа. Такими параметрами могут быть: активная мощность, время хода, крутящий момент при уплотнении арматуры (затяжка), асимметрия фаз, отношение пускового тока к рабочему. Обработка указанных параметров на нижнем уровне позволяет сформировать телеграмму о состоянии арматуры и передать ее в СВБУ. Для формирования телеграммы составляется таблица состояний, в которой закодированы 52 возможных состояния арматуры, при этом "0" характеризует отсутствие отклонений, "1" - указывает на то, что величина диагностического параметра вышла за допустимые пределы (Таблица 1).

Рисунок 7. Схема формирования телеграммы о техническом состоянии Рисунок 7. Схема формирования телеграммы о техническом состоянииарматуры по сигналам СДЭА На основе таблицы состояний составляются карты Карно для неработоспособного и частично неработоспособного состояния арматуры, которые приведены в таблицах 2 и 3, соответственно. На основе анализа карт Карно (таблицы 2, 3) задаются аналитические выражения, применяемые для проектирования логических схем управлении арматурой. На основе определенных логических элементов разрабатывается функциональная схема дополнительного логического блока, коммутируемого в стойку ТПТС (рисунок 7). Сигналы через аналогово-цифровой преобразователь поступают на вход логического блока, где формируется сигнал о техническом состоянии арматуры и передается в СВБУ. Результаты измерений поступают в БД диагностических сигналов и обрабатываются на рабочем месте эксперта по диагностике данного вида оборудования. 8. Возможности комплексной системыОбъединение подсистем контроля арматуры в рамках КСДЭА позволяет анализировать данные, полученные от разных источников, что увеличивает достоверность результатов диагностики и позволяет в конечном итоге повысить точность определения дефектов и оценить степень их развития. После объединения функций подсистем в рамках КСДЭА появляются новые возможности комплексного диагностирования, включающие:

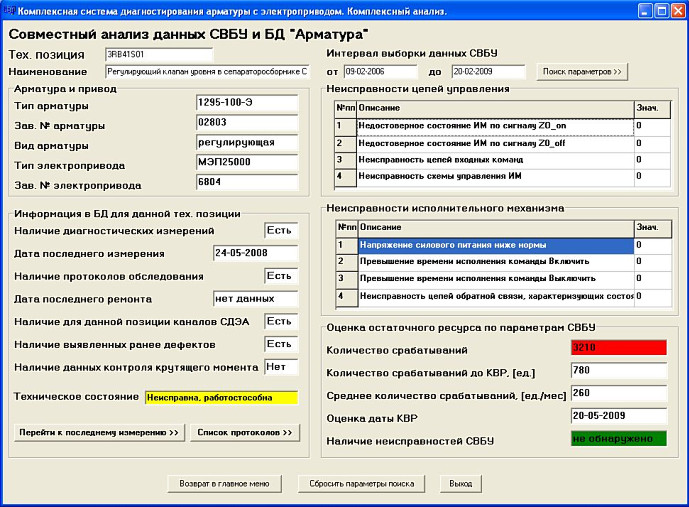

Анализ данных КСДЭА позволяет производить оценку остаточного ресурса контролируемых единиц оборудования с учетом данных, формируемых подсистемами. Одним из примеров является совместный анализ данных СВБУ и параметров диагностических сигналов арматуры, содержащихся в базе данных. Пример экранной формы комплексной системы приведен на рисунке 8.  Рисунок 8. Окно интерфейса комплексной системы, использующей диагностические Рисунок 8. Окно интерфейса комплексной системы, использующей диагностическиепараметры базы данных по арматуре и данные СВБУ Остаточный ресурс объекта оценивается с учетом применяемой модели деградации дефектов и поправочных (весовых) коэффициентов (Таблица 4), определенных путем статистического анализа неисправностей и отказов арматуры и электропривода.

Корректировка остаточного ресурса может производиться при помощи ввода линейных поправочных коэффициентов kn в используемую расчетную модель. Модели деградации в простейшем случае представляют собой линейные зависимости, что справедливо для начальных стадий развития дефектов. Для конечных стадий развития дефектов справедливы гиперболические и экспоненциальные зависимости. Наличие информации о количестве срабатываний арматуры, полученной из СВБУ, и трендов диагностических параметров, полученных из БД, позволяет подобрать адекватную расчетную модель деградации контролируемого объекта. Используя аналитическое ПО, содержащее возможные алгоритмы расчета параметров деградации, оператор получает возможность работать с большим количеством объектов, обрабатывая диагностические данные в автоматическом режиме и переходить к углубленному анализу тех объектов, которые наиболее критичны для технологического процесса. Приведенные поправочные коэффициенты на практике имеют поля допуска, зависящие от условий эксплуатации электропривода, качества проведенных ремонтов, общего времени эксплуатации арматуры. Для более точного прогноза остаточного ресурса в БД должна содержаться информация по общим характеристикам арматуры, дате и месте изготовления, дате ввода в эксплуатацию, времени хранения, температуре, давлению и типу рабочей среды, количеству проведенных ремонтов. Используя параметры арматуры, собранные в БД от разных источников, эксперт-диагност принимает решение о продлении ресурса не только с учетом расчетных значений, но и с учетом всех содержащихся в БД данных. Литература:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||