АО «НТЦД»

Центр диагностикиE-mail:

Адрес: 109518, г. Москва, ул. Газгольдерная, д. 14, оф. 329

Телефон/Факс: (495) 690-9195

Анализ состояния кинематических пар, входящих в состав электроприводной арматурыАнализ состояния кинематических пар, входящих в состав электроприводной арматуры

Электроприводная трубопроводная арматура (ЭПА) является элементом систем управления технологическими процессами на предприятиях энергетической отрасли. Неисправности и отказы, возникающие в процессе эксплуатации ЭПА в составе технологических систем энергоблоков, могут приводить к снижению безопасности и большим экономическим потерям, связанным с длительными сроками проведения ремонтно-восстановительных работ. В процессе функционирования ЭПА перемещение рабочего органа обеспечивается работой кинематической схемы – «электродвигатель – редуктор – ходовая (силовая) гайка», которую можно отнести к роторному типу механических систем. Известно, что любая механическая система характеризуется конструктивно заложенными зазорами и смещениями в кинематических парах. Во время работы элементы кинематических пар этой системы при взаимодействии генерируют упругие волны, вызываемые их микродеформацией. Причем амплитуды сигналов генерируемых волн зависят от уровня напряжений в зонах контакта [1].

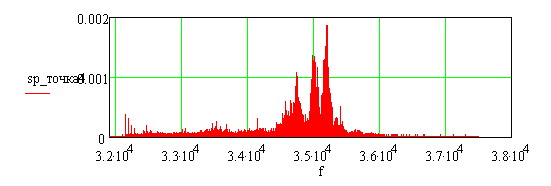

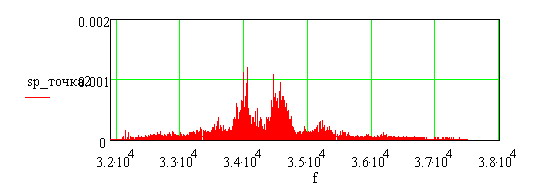

а) спектр УЗ сигнала в точке сопряжения двигателя и червяка редуктора

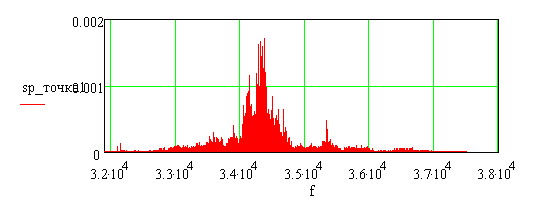

б) спектр УЗ сигнала в точке подшипникового узла выходной шестерни

в) спектр УЗ сигнала на крышке корпуса Рисунок 1. Графики прямых спектровВ конце 70-х годов российскими специалистами был предложен метод контроля состояния подшипников по спектру огибающей высокочастотной (на частотах 10…20 кГц), вибрации. Этот метод характеризовался следующими свойствами: 1) Метод позволял выбирать точку контроля на большем удалении от контролируемого подшипника. 2) Используемый в методе спектральный анализ огибающей позволял обнаружить в подшипнике зарождающиеся дефекты не только поверхностей качения, но и скольжения. 3) Метод представлял возможность диагностировать низкооборотные подшипники, в которых даже при нормальной работе возникают ударные импульсы. По нашему мнению, ультразвуковой (частоты 20…50 кГц), контроль состояния механических узлов является гораздо более надежным способом обнаружения неисправностей подшипников в начальной стадии, т.к. ультразвуковое оповещение о неисправности появляется до повышения температуры или уровней вибрации на низких частотах. Роль ультразвукового контроля подшипников значительно возрастает при определении:

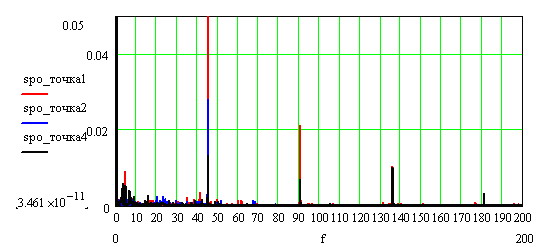

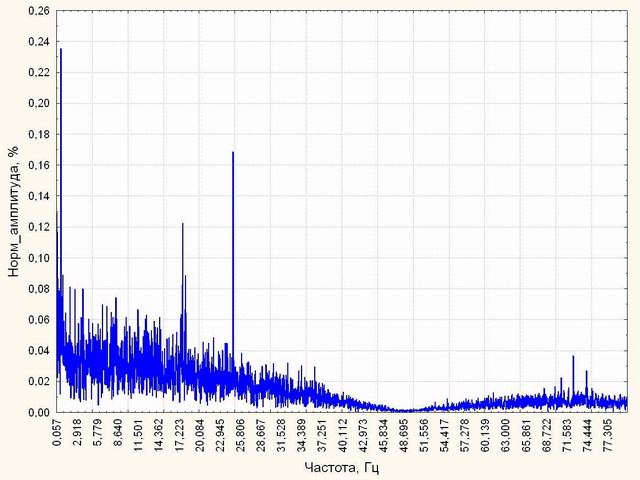

В шариковых и роликовых подшипниках, когда металл канавки, ролика или шарика начинает уставать, происходит его незначительная деформация. Эта деформация металла вызывает нарушение гладкости поверхности, что в свою очередь служит источником усиливающегося ультразвука. Изменение амплитуды ультразвука относительно первоначального значения является индикацией начальной стадии неисправности подшипника [2]. В результате серии экспериментов, проведенных NASA, было обнаружено, что изменение амплитуды ультразвука является самым надежным показателем начальной стадии усталости подшипника, в отличие от других показателей (включая изменения температуры и вибрации). В связи с этим, предлагается оценивать состояние кинематических пар ЭПА по спектральному анализу огибающей сигнала в ультразвуковой области частот, а именно – 40 кГц. Когда уровень сигнала превышает любое ранее полученное показание на 12 дБ, это считается показателем возникновения неисправности. В основу выбора данного метода акустического анализа положены следующие положения: 1) Ультразвуковые колебания генерируются (модулируются) с частотой возникновения аномалий в элементах кинематических пар механической системы. 2) Анализ ультразвуковых колебаний является более достоверным способом обнаружения неисправностей элементов механической системы в начальной стадии. 3) Корпусные элементы ЭПА являются волноводами для высокочастотных колебаний. 4) Ультразвуковой контроль позволяет обнаруживать неисправности на ранних стадиях их возникновения, позволяя заранее определять методы последующей диагностики и планировать соответствующие корректирующие ремонтные мероприятия. Ультразвуковые волны, возникающие в различных элементах электропривода, по-разному проявляются на отдельных его участках. Это объясняется наложением ультразвука, возникающего при работе различных источников, резонансными явлениями в структуре электропривода на пути распространения волн. Значительный разброс уровней ультразвука в широком диапазоне частот имеет место в различных точках одного узла электропривода. Еще более существенная разница в уровнях ультразвука проявляется при его регистрации в различных узлах. Значение имеет направление измерения в выбранной точке (вертикальное, горизонтальное, осевое), т.к. экспериментальные данные показывают на существенное несоответствие уровней, замеренных в одном и том же месте, но в разных направлениях. В связи с этим возникает необходимость строгой регламентации места и направления измерения ультразвука при его нормировании и контроле. С целью подтверждения вышесказанного была выполнена регистрация ультразвукового (УЗ) сигналов при срабатывании ЭПА, установленной на экспериментальном стенде. Как видно из результатов спектрального анализа, приведенных на рисунке 1 (а, б, в) спектральный состав УЗ сигналов действительно сильно зависит от точки установки датчика.  Рисунок 2. Графики спектров огибающей (спектр огибающей УЗ сигнала) Рисунок 2. Графики спектров огибающей (спектр огибающей УЗ сигнала)При использовании метода выделения огибающей ультразвукового сигнала было отмечено, что при анализе модулированного нормированного сигнала жесткие условия на выбор точки установки датчика могут не накладываться (рис. 2). С целью дополнительной проверки предлагаемого метода была выполнена регистрация УЗ сигналов при срабатывании ЭПА на действующем энергоблоке. Анализ нормированных спектров огибающей УЗ сигнала показал их высокую информативность. Например, на рисунке 3 показан нормированный спектр огибающей УЗ сигнала при срабатывании арматуры на закрытие. Отчетливо видны гармоники, характеризующие состояние элементов кинематической схемы привода: 0,6 Гц – частота вращения выходного звена (1); 17,7 Гц – частота вращения червячного вала (2); 24,7 Гц – частота вращения входного вала (3). Частота 72,4 Гц характеризует состояние тел качения подшипника червячного колеса. Боковые симметричные гармоники вокруг этой частоты указывают на начинающийся процесс деградации сопряжения в подшипниковом узле. Таким образом, анализ акустических сигналов в ультразвуковом диапазоне позволяет оценивать амплитудные модуляции дефектов, выявляемых уже на стадии зарождения.  Рисунок 3. Нормированный спектр огибающей УЗ сигнала при срабатывании ЭПА Рисунок 3. Нормированный спектр огибающей УЗ сигнала при срабатывании ЭПАЛитература: |