1 Назначение и структура

1.1 Система контроля течи теплоносителя первого контура предназначена для контроля герметичности оборудования и трубопроводов и своевременного обнаружения течей теплоносителя первого контура энергоблоков РУ типа ВВЭР-440/1000 при работе энергоблока в режимах:

- пуска/останова;

- работы на энергетических уровнях мощности;

- нарушение теплоотвода из гермооболочки;

- «малая» течь теплоносителя первого контура.

1.2 Объектами контроля СКТ являются:

- оборудование ВБ;

- ГЦТ;

- трубопроводы системы компенсации давления;

- трубопроводы САОЗ (от РУ до первого обратного клапана; для РУ типа ВВЭР-1000).

1.3 Верхний блок

СКТ обеспечивает контроль течей верхнего блока реактора в следующем объеме:

- фланцевые разъемы патрубков верхнего блока;

- уплотнения чехлов КНИ в съемных фланцах патрубков КНИ;

- уплотнения «чехол-заглушка» приводов СУЗ;

- уплотнения «заглушка-датчик положения» приводов СУЗ;

- фланцевые уплотнения воздушника реактора.

1.4 Трубопроводы системы компенсации давления

Трубопроводы системы компенсации давления относятся к элементам нормальной эксплуатации, важным для безопасности, и имеют классификационное обозначение – 2Н, группа оборудования – В.

СКТ обеспечивает контроль следующих трубопроводов системы компенсации давления:

- патрубки, сварные швы и гибы соединительного трубопровода подачи теплоносителя в КД, вдоль всей длины трубопровода;

- патрубки, сварные швы и гибы трубопроводов, впрыска теплоносителя в КД.

1.5 ГЦТ

ГЦТ относится к элементам нормальной эксплуатации, важным для безопасности, и имеют классификационное обозначение – 2Н, группа оборудования – В.

СКТ обеспечивает контроль ГЦТ в следующем объеме: патрубки, сварные швы и гибы трубопроводов вдоль всей длины трубопроводов, включая узлы приварки коллекторов теплоносителя к корпусу парогенераторов (в соответствии с требованиями ТТ 1.5.4.01.002.0050-2011. Технические требования к системе контроля течи для реакторной установки ВВЭР-440/1000).

1.6 Трубопроводы САОЗ

СКТ обеспечивает обнаружение течи теплоносителя при потере герметичности трубопроводов САОЗ (по длине трубопроводов САОЗ: от реактора до первого обратного клапана).

1.7 Целью создания системы является повышение эксплуатационной безопасности АЭС за счет своевременного обнаружения течи теплоносителя для предотвращения возможного разрушения трубопроводов или оборудования первого контура РУ.

1.8 Перечень функций СКТ

Функции СКТ в режиме автоматического непрерывного штатного функционирования подразделяются на:

- информационные;

- вспомогательные.

2 Структура системы и назначение ее частей

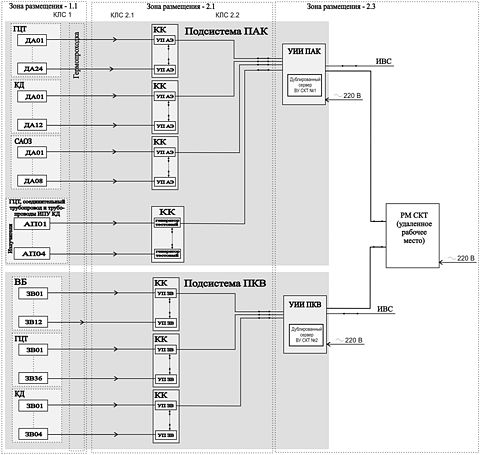

2.1 СКТ строится как интегральная система. В состав СКТ входит:

- верхний уровень СКТ (ВУ СКТ);

- подсистема акустического контроля (ПАК);

- подсистема контроля влажности (ПКВ);

- удаленное рабочее место СКТ (РМ из состава СКТ).

2.2 Верхний уровень СКТ состоит из дублированного главного вычислительного устройства, которое получает для совместного анализа данные от трех независимых подсистем:

- подсистемы контроля влажности;

- подсистемы акустического контроля;

- АСРК (АКРБ) энергоблока через ИВС энергоблока.

2.3 На верхний уровень СКТ дополнительно поступает информация из ИВС энергоблока об основных параметрах РУ:

- температура теплоносителя в «горячей» и «холодной» нитках каждой петли;

- давление теплоносителя первого контура;

- о состоянии (наличии сигнала срабатывания) сигнализаторов контроля протечек фланцевых разъемов ВБ;

- давление в МПП ГРР;

- давление в МПП фланцевых разъемов ТЭН КД;

- о балансе расхода подпитки-продувки теплоносителя первого контура и т.д.

2.4 Каждая из подсистем (ПКВ, ПАК) СКТ включает в себя:

- первичные преобразователи с узлами крепления;

- средства усиления или нормирующие преобразователи сигналов первичных преобразователей;

- линии и устройства связи;

- устройства коммутационные;

- устройство информационно-измерительное (УИИ), обеспечивающее обработку информации, поступающей от средств усиления или нормирующих преобразователей сигналов, и связь с верхним уровнем СКТ.

Структура ПТК СКТ дает возможность дальнейшего развития и модернизации системы, как по количеству измерительных каналов, так и по наращиванию (совершенствованию) функций обработки и анализа исходной диагностической информации.

В таблице 1 приведён состав комплекса технических средств СКТ предназначенный для оснащения РУ В-320.

Таблица 1 – Состав комплекса технических средств СКТ

| № п/п | Наименование оборудования | Обозначение | Количество |

| 1 | Устройство информационно-измерительное УИИ ПКВ | ДКНБ.421431.032 | 1 |

| 2 | Устройство информационно-измерительное УИИ ПАК | ДКНБ.421431.031 | 1 |

| 3 | Преобразователь измерительный влажности и температуры ДВ2ТС-6Т-4П-Г | ТУ 4231-008-77511225-2010 | 52 |

| 4 | Датчик акустический | ДКНБ.433649.002 | 44 |

| 5 | Генератор тестовый | ДКНБ.431117.001 | 4 |

| 6 | Преобразователь акустический | ДКНБ.433649.001 | 4 |

| 7 | Усилитель УП-АЭ | ДКНБ.687281.047 | 44 |

| 8 | Комплект монтажных частей СКТ | ДКНБ.421941.136 | 1 |

| 9 | Комплект запасных частей СКТ | ДКНБ.421943.041 | 1 |

| 10 | Комплект инструмента и принадлежностей СКТ | ДКНБ.421944.036 | 1 |

Рисунок 1 – Структурная схема КТС СКТ Рисунок 1 – Структурная схема КТС СКТСтруктурная схема СКТ представлена на рисунке 1.

2.5 Подсистема ПКВ

Подсистема ПКВ включает в себя:

- преобразователи измерительные влажности и температуры ДВ2ТС-6Т-4П-Г, предназначенные для непрерывного преобразования температуры и относительной влажности в цифровой выходной сигнал. Преобразователь измерительный влажности и температуры ДВ2ТС-6Т-4П-Г состоит из: зонда влажности выносного, располагаемого в зоне 1.1, и блока измерительного, располагаемого в зоне 2.1;

- узлы крепления зондов влажностных выносных;

- устройства коммутационные для размещения блоков измерительных;

- линии и устройства связи;

- УИИ ПКВ, располагаемое в помещении зоны 2.3.

2.6 Подсистема ПАК

Подсистема ПАК включает в себя:

- первичные преобразователи (датчики акустические (ДА)), располагаемые на контролируемом оборудовании в помещениях зоны 1.1;

- узлы крепления первичных преобразователей;

- усилители УП-АЭ, располагаемые в помещении зоны 2.1;

- устройства коммутационные для размещения усилителей УП-АЭ;

- линии и устройства связи;

- УИИ ПАК, располагаемое в помещении зоны 2.3.

3 Описание принципов диагностирования

3.1 Контроль влажности и температуры

Диагностирование целостности оборудования и трубопроводов базируется на измерении и обнаружении изменений влажности и температуры воздушной среды в местах расположения контролируемого оборудования и трубопроводов в результате появления течей теплоносителя первого контура РУ. Метод измерения влажности воздушной среды с измерением электрическим сенсором, основанном на электрической ёмкости, применяемый в СКТ, соответствует ГОСТ ИСО 8573-3.

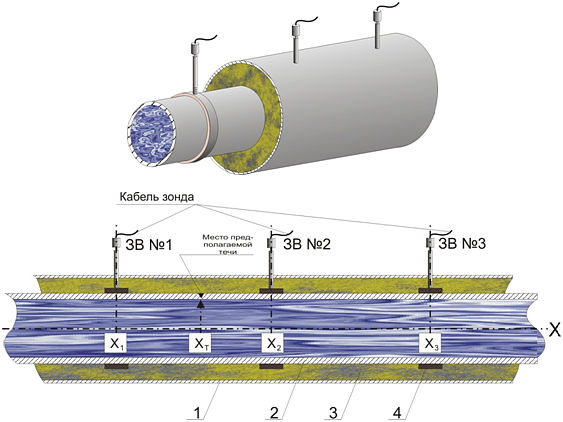

Контроль течей теплоносителя ГЦТ и трубопроводов системы компенсации давления проводится по сигналам ЗВ, распределенным по длине трубопроводов.

При проведении анализа сигналов ЗВ, расположенных на ГЦТ и трубопроводах системы компенсации давления, реализуются процедуры обнаружения факта наличия течи контролируемых трубопроводов и, в случае выявления факта течи, производится оценка места и расхода течи.

При контроле течей ГЦТ и трубопроводов системы компенсации давления производится измерение характеристик воздушной среды внутри теплоизоляции трубопровода.

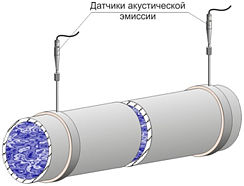

1 - кожух теплоизоляции, 2 - трубопровод, 3 - тепловая изоляция, 1 - кожух теплоизоляции, 2 - трубопровод, 3 - тепловая изоляция,

4 - устройство крепления ЗВРисунок 2 – Упрощенная схема установки зондов влажности выносных

на участке трубопроводаОтбор воздуха из-под теплоизоляционного кожуха трубопровода для анализа производится с помощью вытяжных патрубков, установленных на верхней части трубопровода, как это показано на рисунке 2.

Согласно рисунку 2, в верхней части трубопроводов установлены вытяжные патрубки, заканчивающиеся выносными зондами. При возникновении течи в координате хт паровоздушная смесь будет заполнять изоляционное пространство и подниматься по вытяжным патрубкам к выносным зондам, содержащим сенсоры влажности и температуры.

Информация для последующего диагностического анализа для контролируемых трубопроводов ГЦК и системы компенсации давления с расположенными на них датчиками будет представлена двумя массивами векторов для каждого контролируемого участка трубопровода:

- n-размерным вектором переменных φi (каналы измерения относительной влажности);

- n-размерным вектором переменных Ti (каналы измерения температуры).

3.1.1 Определение абсолютной влажности

Абсолютная влажность ρi, кг/м3, в районе ЗВi на основе значений температуры и относительной влажности

| ρi = ρн ( Ti ) · | φi | , |

| 100 |

где ρн ( Ti ) – плотность насыщенного пара при температуре Ti, кг/м3;

φi – относительная влажность, %.

3.1.2 Обнаружение факта течи для участка трубопровода

Аномалия по ЗВi определяется на основе решающего правила:

если ρi(t) ≤ ρi пор – норма,

если ρi(t) > ρi пор – аномалия,

где ρi пор – пороговое значение абсолютной влажности.

Момент времени достижения уставки i–ым ЗВ фиксируется и используется в дальнейших вычислениях. Координаты ЗВ на контролируемых трубопроводах занесены в базу данных.

Рассмотрим пример размещения ЗВ и место предполагаемой течи, как показано на рисунке 2.

В данном случае так называемый «парогазовый фронт» (ПГФ) сначала достигает ЗВ №2, затем ЗВ №1, после чего - ЗВ №3.

Факт течи фиксируется по превышению уставки ρi пор выносными зондами участка трубопровода, при этом фиксируется время превышения уставки τi соответствующим выносным зондом. Формируется сообщение о наличии течи с указанием участка течи.

3.2 Контроль течей акустическим методом

Акустический метод контроля течей теплоносителя первого контура базируется на регистрации акустического высокочастотного шума, вызванного гидродинамическими и аэродинамическими явлениями при протекании теплоносителя через сквозную несплошность объекта контроля, и распространяющегося по металлу трубопроводов. Акустический метод контроля течей теплоносителя первого контура, используемый в СКТ, соответствует требованиям ГОСТ Р 52727.

В качестве акустических датчиков в системе применены волноводные датчики акустической эмиссии.

Датчики акустической эмиссии, используемые в качестве первичных преобразователей, размещаются на ГЦТ, трубопроводах системы компенсации давления, а также на трубопроводах САОЗ до первого обратного клапана.

Рисунок 3 - Упрощенная схема установки Рисунок 3 - Упрощенная схема установки

волноводных акустических датчиков

на участке трубопроводаУпрощенная схема установки волноводных акустических датчиков на участке трубопровода приведена на рисунке 3.

Сигналы с первичных преобразователей подаются на усилители-преобразователи, имеющие на выходе цифровые сигналы, пропорциональные среднеквадратичным значениям первичного сигнала. Эти СКЗ сигналы формируют ряды измерений для дальнейшей обработки.

В основе алгоритма контроля течей лежит принцип сравнения сигнала с заданным пороговым значением. В случае фиксации аномалии по одному или более датчикам, расположенным в данной зоне контроля, формируется сообщение о фиксации аномалии по соответствующей зоне контроля.

4 Размещение первичных преобразователей СКТ

4.1 Размещение первичных преобразователей ПКВ

Датчики ПКВ размещаются на оборудовании ВБ, на ГЦТ, на трубопроводах системы компенсации давления.

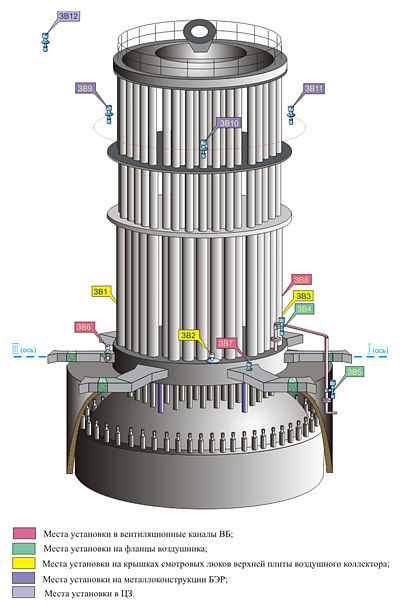

На ВБ три датчика ЗВ врезаны в вентиляционные каналы, три датчика врезаны в крышки смотровых люков верхней плиты воздушного коллектора, два датчика установлены на трубопроводе воздушника около фланцев, находящихся вне теплоизоляции, три датчика - на металлоконструкциях БЭР и один – в ЦЗ.

Схематично места установки зондов влажности выносных ЗВ на оборудовании ВБ представлены на рисунке 2.

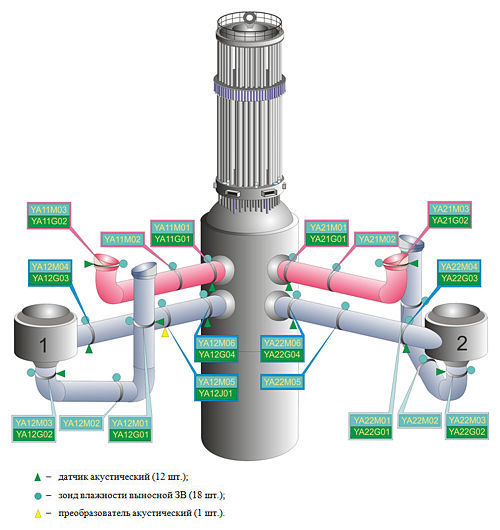

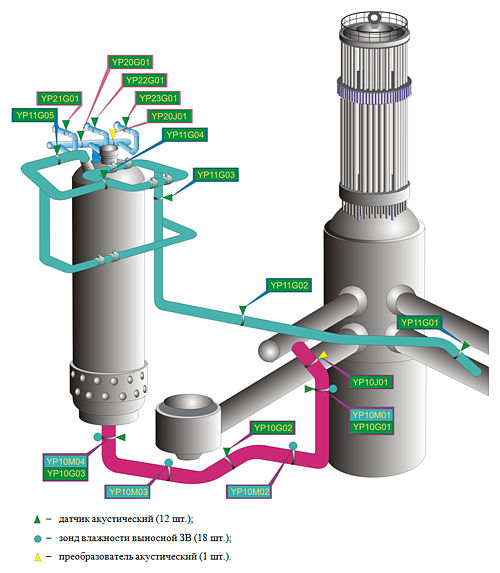

На трубопроводах ГЦТ располагаются 36 зондов влажности выносных (на каждой петле - по девять ЗВ). Схематично места установки ЗВ на трубопроводах ГЦТ представлены на рисунках 3, 4.

Рисунок 4 – Схема расположения зондов влажности Рисунок 4 – Схема расположения зондов влажности

выносных подсистемы ПКВ на оборудовании ВБ Рисунок 5 – Схема расположения первичных преобразователей СКТ Рисунок 5 – Схема расположения первичных преобразователей СКТ

на ГЦТ петли 1 и 2На соединительном (дыхательном) трубопроводе КД расположены четыре датчика ЗВ. Схематично места установки ЗВ на соединительном трубопроводе представлены на рисунке 5.

4.2 Подсистема ПАК

Датчики акустические подсистемы ПАК размещаются на ГЦТ, на трубопроводах системы компенсации давления и трубопроводах САОЗ.

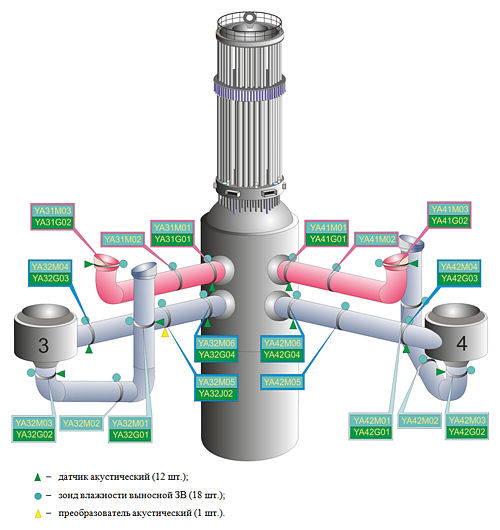

На трубопроводах ГЦТ располагаются 24 датчика ДА (на каждой петле по шесть датчиков) и два преобразователя акустических. Схематично места установки ДА представлены на рисунках 3, 4.

На дыхательном трубопроводе КД (три датчика ДА), трубопроводе впрыска КД (пять датчиков ДА) и трубопроводах сброса ИПУ КД (четыре датчика акустических: один датчик - на коллекторе сброса и три датчика - на трубопроводах сброса пара) расположены 12 датчиков акустических и два преобразователя акустических (один расположен на дыхательном трубопроводе, другой - на коллекторе сброса пара). Схематично места установки ДА представлены на рисунке 5.

На трубопроводах САОЗ располагаются восемь датчиков акустических (на каждом трубопроводе - по два ДА). Схематично места установки ДА на трубопроводах САОЗ между первой и второй петлёй ГЦК представлены на рисунке 6.

ДА на трубопроводах САОЗ между третьей и четвертой петлёй ГЦК расположены аналогично приведенным на рисунке 6.

Рисунок 6 - Схема расположения первичных преобразователей СКТ Рисунок 6 - Схема расположения первичных преобразователей СКТ

на ГЦТ петли 3 и 4 Рисунок 7 - Схема расположения первичных преобразователей СКТ Рисунок 7 - Схема расположения первичных преобразователей СКТ

на трубопроводах системы компенсации давления Рисунок 8 - Схема расположения датчиков акустических на Рисунок 8 - Схема расположения датчиков акустических на

трубопроводах САОЗ (между первой и второй петлёй ГЦК) |